Sebagai Senior Maintenance Engineer di PT Mizui Osmosa Teknovisa yang telah puluhan tahun menangani berbagai kasus kritis pada sistem pengolahan air industri, saya memahami satu hal krusial: di lantai produksi, air adalah utilitas yang sama pentingnya dengan listrik. Bagi para Manajer Pabrik, khususnya di sektor F&B, cold storage perikanan, dan pergudangan yang beroperasi di Kawasan Industri Makassar (KIMA), gangguan sekecil apa pun pada suplai air bersih atau masalah pada pembuangan limbah (IPAL) adalah mimpi buruk operasional. Kebutuhan akan jasa maintenance WTP Makassar yang tidak hanya sekadar “bisa memperbaiki”, tetapi juga memiliki kecepatan respons dan pemahaman teknis mendalam, menjadi absolut.

Artikel ini ditulis bukan sekadar sebagai penawaran layanan, melainkan sebagai panduan teknis komprehensif bagi Anda, para pengambil keputusan di industri Sulawesi Selatan, dalam memahami critical point sistem WTP (Water Treatment Plant) dan IPAL (Instalasi Pengolahan Air Limbah) Anda. PT Mizui Osmosa hadir untuk memastikan utilitas vital ini beroperasi pada efisiensi puncak, meminimalkan downtime yang tidak terencana.

Urgensi Perawatan Sistem Air di Industri Makassar

Makassar, sebagai gerbang Indonesia Timur, memiliki dinamika industri yang unik. Kawasan KIMA, yang menjadi rumah bagi banyak industri pengolahan makanan dan penyimpanan dingin hasil laut, menuntut standar kualitas air yang sangat ketat. Kegagalan sistem WTP bukan hanya berarti air keran tidak mengalir; ini bisa berarti berhentinya line produksi pembekuan ikan, kontaminasi produk minuman kemasan, atau kegagalan fungsi cooling tower yang vital.

Tantangan Kualitas Air di Kawasan Industri KIMA

Sebagai teknisi yang sering terjun ke lapangan di area Tamalanrea dan Biringkanaya, kami sering menemui karakteristik air baku di Makassar yang cukup menantang. Sumber air tanah di beberapa titik di KIMA seringkali memiliki kandungan Total Dissolved Solids (TDS) yang fluktuatif, kadar besi (Fe) dan mangan (Mn) yang tinggi, serta kadang kala intrusi air payau, terutama di musim kemarau.

Kondisi air baku seperti ini memberikan beban kerja yang sangat berat pada sistem pretreatment dan unit Reverse Osmosis (RO). Tanpa service filter air industri Sulsel yang rutin dan penyesuaian dosis bahan kimia yang presisi, media filter akan cepat jenuh. Akibatnya, air dengan kandungan Silt Density Index (SDI) yang tinggi akan lolos ke membran RO, mempercepat proses fouling (penyumbatan akibat materi organik/biologis) dan scaling (kerak mineral). Inilah mengapa pendekatan “pasang dan lupakan” tidak pernah berhasil untuk WTP industri di Makassar.

Risiko Downtime bagi Industri F&B dan Cold Storage

Mari bicara tentang dampak finansial. Bagi industri cold storage perikanan, kualitas air sangat krusial untuk proses pencucian bahan baku dan pembuatan es (ice flake/tube). Jika sistem WTP mati mendadak (breakdown) karena pompa jebol atau membran buntu total:

Kerusakan Produk: Ikan segar yang tidak segera diproses dengan air bersih standar food grade berisiko mengalami penurunan kualitas atau pembusukan. Kerugian bisa mencapai ratusan juta rupiah dalam hitungan jam.

Halt Production: Di pabrik F&B, air adalah bahan baku utama. Ketika konduktivitas air produk RO melonjak melebihi ambang batas (misalnya > 20 µS/cm untuk aplikasi tertentu) akibat kurangnya perawatan, seluruh batch produksi harus dihentikan atau dibuang (reject).

Sanksi Lingkungan: Kegagalan pada sistem IPAL akibat aerator mati atau bakteri pengurai yang shock load dapat menyebabkan parameter limbah (BOD, COD, TSS) melebihi baku mutu. Ini berisiko mendatangkan sanksi dari dinas lingkungan hidup setempat.

Oleh karena itu, pergeseran pola pikir dari reactive maintenance (memperbaiki saat rusak) menjadi preventive dan predictive maintenance adalah investasi wajib untuk keberlangsungan operasional pabrik di KIMA.

Perbaikan Sistem RO & IPAL Makassar: Penanganan Krisis

Ketika terjadi kondisi darurat, kecepatan dan ketepatan diagnosa adalah segalanya. Tim teknis PT Mizui Osmosa dilatih untuk melakukan troubleshooting sistematis untuk mengisolasi akar masalah dengan cepat dalam skenario perbaikan sistem RO & IPAL Makassar. Kami tidak hanya mengganti suku cadang; kami menganalisis mengapa suku cadang tersebut gagal.

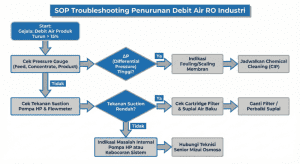

Troubleshooting Kerusakan Mendadak

Seringkali kami menerima panggilan darurat dengan keluhan umum: “Debit air produksi RO turun drastis” atau “Pompa bunyi kasar sekali”. Sebagai Senior Engineer, pendekatan saya selalu dimulai dengan data. Kami akan segera memeriksa parameter operasional pada panel kontrol:

Tekanan (Pressure): Apakah ada kenaikan abnormal pada Differential Pressure (ΔP) antar stage membran? Atau penurunan tekanan drastis di sisi suction pompa?

Flow Rate: Bagaimana perbandingan antara Product Flow dan Reject Flow? Apakah recovery rate masih sesuai desain awal?

Kualitas Air: Kami melakukan pengecekan cepat TDS meter dan pH on-site untuk membandingkan air baku, air setelah pre-treatment, dan air produk.

Data ini memberi kami petunjuk apakah masalah ada pada penyumbatan fisik, kegagalan mekanis pompa, atau kesalahan dosing bahan kimia.

Penggantian Pompa High Pressure

Salah satu komponen paling kritis—dan paling mahal—dalam sistem RO adalah pompa bertekanan tinggi (High Pressure Pump). Kegagalan pada komponen ini seringkali bersifat katastrofik bagi operasional WTP.

Gejala Kerusakan: Kerusakan pompa HP biasanya tidak terjadi dalam semalam. Ada tanda-tanda awal yang sering diabaikan oleh operator yang kurang terlatih:

Suara Kavitasi: Suara seperti kerikil yang beradu di dalam pompa. Ini menandakan suplai air ke suction pompa tidak mencukupi (starvation) atau ada udara terjebak.

Vibrasi Berlebih: Getaran yang terasa kuat pada bodi pompa atau pipa discharge, seringkali akibat misalignment poros atau kerusakan bearing.

Tekanan Berfluktuasi: Jarum pressure gauge yang bergerak tidak stabil, menandakan masalah pada impeller atau seal internal.

Prosedur Penggantian dan Analisis Akar Masalah: Prosedur penggantian pompa High Pressure oleh tim Mizui Osmosa tidak sesederhana melepas baut. Kami memastikan investasi Anda aman dengan prosedur ketat:

Isolasi Sistem: Memastikan sistem RO mati total (LOTO – Lock Out Tag Out) dan tekanan dalam pipa telah dibuang (depressurize).

Inspeksi Suction Line: Sebelum memasang pompa baru, kami WAJIB memeriksa cartridge filter (biasanya 5 atau 1 micron) sebelum pompa. Filter yang buntu adalah penyebab utama kavitasi yang merusak pompa lama. Kami juga memeriksa apakah ada kebocoran udara pada pipa suction.

Instalasi Presisi: Pemasangan pompa baru, terutama jenis multistage centrifugal, memerlukan alignment yang presisi antara poros motor dan pompa menggunakan alat ukur (dial indicator atau laser alignment) untuk mencegah getaran perusak bearing.

Commissioning Bertahap: Saat menyalakan pompa baru, katup discharge tidak boleh langsung dibuka penuh. Kami membukanya perlahan (throttling) sambil memonitor ampere motor dan tekanan sistem untuk memastikan pompa beroperasi pada kurva performa yang efisien dan aman.

Kami sering menemukan kasus di KIMA di mana pompa sering rusak karena operator melewatkan penggantian cartridge filter atau menyalakan pompa tanpa memastikan suplai air cukup (dry running). Edukasi operator adalah bagian dari layanan kami.

Layanan Perawatan Membran Reverse Osmosis

Membran RO adalah jantung dari sistem pemurnian air tingkat tinggi. Tanpa perawatan yang tepat, membran yang berharga puluhan juta rupiah per elemen ini bisa rusak permanen hanya dalam hitungan bulan. Fokus kami adalah memperpanjang umur pakai membran Anda semaksimal mungkin.

Chemical Cleaning Membran RO Buntu

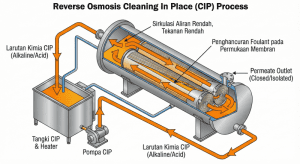

Ini adalah layanan yang paling sering diminta ketika kapasitas produksi WTP sudah anjlok. Namun, Chemical Cleaning atau sering disebut Cleaning In Place (CIP) bukanlah “obat ajaib” yang bisa dilakukan sembarangan. Waktu yang tepat untuk melakukan CIP adalah kuncinya.

Kapan Harus CIP? Jangan menunggu sampai air tidak keluar sama sekali. Berdasarkan pedoman pabrikan membran terkemuka seperti DuPont (Dow Filmtec) atau Hydranautics, CIP harus dilakukan jika salah satu kondisi ini tercapai (dibandingkan dengan data start-up awal yang sudah dinormalisasi):

Penurunan Normalized Permeate Flow sebesar 10-15%.

Peningkatan Normalized Salt Passage (kebocoran garam/TDS naik) sebesar 5-10%.

Peningkatan Differential Pressure (ΔP) antar feed-concentrate sebesar 15-25%.

Prosedur Teknis CIP PT Mizui Osmosa: Prosedur chemical cleaning membran RO buntu kami melibatkan sirkulasi bahan kimia khusus menggunakan unit CIP terpisah (tanki, pompa kimia, dan heater). Kami tidak menggunakan bahan kimia generik, melainkan formula spesifik berdasarkan jenis foulant (pengotor):

Analisis Foulant: Kami menganalisis riwayat operasional. Jika masalahnya adalah biofouling (lumpur, bakteri) yang umum di industri makanan, kami menggunakan pembersih berbasis Alkaline (basa) dengan pH tinggi (sekitar 11-12) pada suhu terkontrol (biasanya < 45°C untuk mencegah kerusakan membran).

Sirkulasi dan Perendaman (Soaking): Larutan kimia disirkulasikan dengan tekanan rendah dan aliran tinggi untuk menggerus kotoran. Untuk penyumbatan parah, kami melakukan perendaman (soaking) selama beberapa jam atau semalaman agar bahan kimia bekerja memecah deposit.

Acid Cleaning (Jika Perlu): Jika setelah pembersihan alkaline masih terindikasi adanya kerak mineral (scaling kalsium karbonat atau silika), kami melanjutkan dengan pembersih berbasis Acid (asam) dengan pH rendah (sekitar 2-3). Peringatan Keras: Jangan pernah melakukan acid cleaning terlebih dahulu jika ada dugaan biofouling, karena asam akan mengeraskan lapisan organik pada permukaan membran dan membuatnya permanen.

Flushing Menyeluruh: Pembilasan dengan air bersih produk RO (permeate) atau air demin mutlak diperlukan di antara tahap kimia dan di akhir proses sampai pH air kembali netral dan konduktivitas kembali normal.

Proses CIP yang tidak tepat—seperti menggunakan tekanan terlalu tinggi saat cleaning atau suhu yang salah—justru dapat merusak struktur polyamide thin-film composite membran secara permanen. Serahkan pada ahlinya.

Pencegahan Fouling dan Scaling

Mencegah selalu lebih murah daripada mengobati (atau mengganti membran). Strategi pencegahan kami meliputi:

Dosing Antiscalant yang Tepat: Banyak pabrik di KIMA menggunakan antiscalant (bahan kimia pencegah kerak) dengan dosis “kira-kira”. Kami melakukan perhitungan dosis yang presisi berdasarkan analisis air baku lengkap (termasuk silika, barium, strontium) dan recovery rate sistem RO Anda. Dosis yang terlalu rendah menyebabkan kerak; dosis terlalu tinggi (overdosing) justru bisa menjadi foulant itu sendiri.

Monitoring SDI Rutin: Silt Density Index (SDI) adalah parameter krusial untuk mengukur potensi air feed menyumbat membran. Kami merekomendasikan pengecekan SDI setiap hari atau minimal mingguan. Nilai SDI15 harus selalu di bawah 5.0, dan idealnya di bawah 3.0 untuk umur membran yang panjang. Jika SDI tinggi, berarti ada masalah di sistem pre-treatment (Multimedia Filter atau Cartridge Filter) yang harus segera diatasi.

Kepatuhan Lingkungan dan Monitoring Kualitas Air

Di sisi hilir produksi, pengolahan air limbah (IPAL) adalah tanggung jawab legal dan moral perusahaan. Regulasi lingkungan di Sulawesi Selatan semakin ketat, dan ketidaktahuan bukanlah alasan yang dapat diterima di mata hukum.

Analisa Laboratorium Air Limbah Makassar

Untuk memastikan kinerja IPAL, pengujian empiris sangat penting. Kami menyediakan layanan pengambilan sampel dan analisa laboratorium air limbah Makassar yang bekerja sama dengan laboratorium terakreditasi KAN.

Kami membantu Anda memantau parameter kunci sesuai dengan peraturan daerah yang berlaku (seperti Baku Mutu Air Limbah bagi Usaha dan/atau Kegiatan Industri di Sulawesi Selatan):

pH: Indikator dasar keseimbangan proses kimia atau biologi.

COD (Chemical Oxygen Demand) & BOD (Biological Oxygen Demand): Mengukur beban organik dalam limbah. Rasio BOD/COD yang tepat sangat penting untuk kesehatan bakteri di kolam aerasi.

TSS (Total Suspended Solids): Mengukur padatan tersuspensi yang seharusnya terendapkan di clarifier.

Minyak & Lemak: Sangat krusial bagi industri pengolahan ikan dan makanan di KIMA. Unit Grease Trap atau DAF (Dissolved Air Flotation) harus berfungsi optimal.

Data lab ini bukan sekadar angka di atas kertas. Bagi kami, ini adalah alat diagnostik. Misalnya, jika nilai COD di efluen (outlet) melonjak tiba-tiba, kami akan memeriksa apakah ada tumpahan bahan baku di area produksi yang masuk ke saluran limbah (shock loading) atau apakah ada masalah pada sistem aerasi (blower atau diffuser) yang menyebabkan bakteri aerob kekurangan oksigen. Untuk referensi lebih lanjut mengenai standar baku mutu air, Anda dapat merujuk pada peraturan pemerintah terkait atau publikasi dari Kementerian Lingkungan Hidup dan Kehutanan.

Service Filter Air Industri Sulsel: Upgrade Media Filter

Kembali ke hulu (pre-treatment), banyak masalah RO dan boiler bermula dari media filter yang terabaikan. Sebagai penyedia service filter air industri Sulsel yang berpengalaman, kami sering menemukan kondisi di mana media filter (pasir silika, karbon aktif, manganese greensand) sudah tidak layak pakai.

Tanda-tanda media filter perlu diganti atau di-servis:

Pressure Drop Tinggi: Perbedaan tekanan yang besar antara inlet dan outlet filter, bahkan setelah dilakukan backwash.

Channeling: Air membentuk jalur pintas (saluran tikus) di dalam media filter, sehingga tidak terfiltrasi sama sekali. Ini ditandai dengan penurunan kualitas air output meskipun pressure drop tampak normal.

Media Jenuh: Karbon aktif kehilangan kemampuan menyerap klorin atau bau, atau greensand tidak lagi efektif mengoksidasi besi.

Kami tidak hanya melakukan penggantian media. Kami melakukan inspeksi internal tangki filter, memeriksa kondisi nozzle strainer di dasar tangki (seringkali pecah dan menyebabkan media lolos), serta melakukan re-bedding (pengisian ulang media) dengan stratifikasi (lapisan) yang benar, mulai dari gravel kasar di bawah hingga media halus di atas, untuk memastikan distribusi aliran dan efisiensi backwash yang optimal. Prosedur backwash yang benar juga kami ajarkan kembali kepada operator Anda, karena banyak kasus pemadatan media disebabkan oleh backwash rate yang tidak memadai. (Untuk pemahaman lebih dalam tentang pentingnya pre-treatment, Anda bisa membaca literatur dari asosiasi kualitas air seperti WQA – Water Quality Association).

Keunggulan Kontrak Service PT Mizui Osmosa

Mengapa banyak perusahaan multinasional di KIMA beralih dari model panggilan servis per kasus (on-call basis) ke model kontrak perawatan WTP pabrik tahunan bersama kami?

Jawabannya sederhana: Kepastian dan Efisiensi Biaya Jangka Panjang.

Dalam model reaktif, Anda membayar mahal untuk kondisi darurat: biaya downtime produksi, biaya pengadaan spare part mendadak (seringkali dengan harga premium dan ongkos kirim udara yang mahal), dan stres manajerial.

Dalam model Kontrak Service PT Mizui Osmosa, kami mengambil alih beban tersebut:

Kunjungan Berkala Terjadwal: Teknisi kami datang secara rutin (bulanan atau dwi-mingguan) untuk melakukan inspeksi menyeluruh, bukan hanya saat ada kerusakan. Kami mencatat semua parameter kunci (log sheet analysis).

Predictive Maintenance: Dengan data historis yang kami kumpulkan, kami dapat memprediksi kapan membran perlu di-CIP atau kapan bearing pompa mulai menunjukkan tanda keausan, sebelum kerusakan fatal terjadi.

Prioritas Layanan: Klien kontrak mendapatkan prioritas utama dalam antrean layanan darurat dengan jaminan waktu respons (SLA) yang ketat.

Manajemen Stok Bahan Kimia & Consumables: Kami memastikan stok antiscalant, klorin, pH adjuster, dan cartridge filter di gudang Anda tidak pernah kosong, dengan manajemen inventaris yang kami kelola.

Ini adalah kemitraan strategis di mana tujuan kami selaras dengan tujuan Anda: Zero Unplanned Downtime.

Kontak Mizui Osmosa

Di lingkungan industri KIMA Makassar yang kompetitif, kinerja sistem utilitas air Anda secara langsung mempengaruhi bottom line perusahaan. Masalah pada WTP dan IPAL tidak bisa ditangani dengan solusi setengah-setengah atau teknisi yang tidak berpengalaman. Anda membutuhkan mitra yang mengerti urgensi industri, memiliki kedalaman teknis engineering, dan siap merespons dengan cepat.

PT Mizui Osmosa Teknovisa hadir untuk menjawab tantangan tersebut. Kami menggabungkan keahlian diagnosis tingkat lanjut dengan komitmen layanan yang berorientasi pada kepuasan klien. Jangan biarkan masalah kualitas air menghambat target produksi Anda.

Butuh bantuan teknis segera untuk WTP atau IPAL Anda di Makassar?

Hubungi tim kami sekarang juga untuk konsultasi awal atau penjadwalan kunjungan darurat. Biarkan kami menangani masalah air Anda, sehingga Anda bisa fokus pada bisnis inti Anda.