Industri pengolahan dan pemurnian nikel di Sulawesi Tenggara, khususnya di kawasan industri strategis seperti Kendari dan Konawe, telah menjadi tulang punggung hilirisasi mineral di Indonesia. Operasional smelter, baik yang menggunakan teknologi Rotary Kiln Electric Furnace (RKEF) maupun High Pressure Acid Leaching (HPAL), adalah proses yang sangat intensif energi dan menghasilkan panas luar biasa. Dalam ekosistem industri berat ini, air bukan sekadar utilitas pendukung, melainkan komponen kritis yang menjamin keberlangsungan produksi dan keselamatan aset bernilai triliunan rupiah. Sebagai penyedia solusi water treatment smelter Sulawesi yang berpengalaman, PT Mizui Osmosa Teknovisa memahami bahwa kegagalan dalam penyediaan air dengan kualitas dan kuantitas yang tepat dapat berakibat fatal, mulai dari shutdown tidak terencana, kerusakan furnace, hingga inefisiensi energi pada captive power plant.

Artikel teknis ini akan menguraikan secara mendalam tantangan unik pengelolaan air di pusat industri nikel Sulawesi Tenggara dan bagaimana pendekatan engineering yang tepat dapat mengubah tantangan tersebut menjadi keunggulan operasional yang berkelanjutan.

Tantangan Kebutuhan Air di Industri Smelter Nikel Sulawesi

Mengoperasikan fasilitas smelter di wilayah yang seringkali terpencil dan memiliki karakteristik geografis pesisir seperti di Sulawesi Tenggara menghadirkan matriks tantangan yang kompleks bagi para Manajer Operasional dan Kepala Teknik Tambang. Ketersediaan air baku (raw water) yang andal seringkali berbanding terbalik dengan kebutuhan masif industri ini.

Volume Masif dan Standar Kualitas Air

Tantangan paling mendasar adalah volume. Sebuah kompleks smelter terintegrasi yang dilengkapi dengan pembangkit listrik mandiri (captive power plant) membutuhkan suplai air dalam skala ribuan meter kubik per jam (m³/jam). Air ini tidak hanya satu jenis; setiap titik penggunaan (point of use) memiliki persyaratan kualitas yang berbeda secara drastis.

Secara umum, kebutuhan air di smelter terbagi menjadi beberapa kategori kritis:

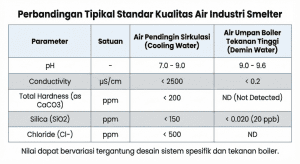

Air Pendingin (Cooling Water): Digunakan untuk mendinginkan dinding tungku (furnace cooling jackets), peralatan penunjang, dan kondensor pada pembangkit listrik. Volume yang dibutuhkan sangat besar, dan meskipun seringkali bersirkulasi, ia memerlukan make-up water yang konstan untuk menggantikan kehilangan akibat evaporasi dan blowdown.

Air Proses (Process Water): Digunakan langsung dalam proses metalurgi, pencucian bijih, atau penanganan slag.

Air Demineralisasi (Demineralized Water): Kebutuhan paling kritis dengan standar tertinggi, digunakan sebagai air umpan boiler (boiler feed water) bertekanan tinggi di power plant untuk menghasilkan uap penggerak turbin.

Standar kualitas air untuk cooling tower mungkin menoleransi tingkat Total Dissolved Solids (TDS) hingga 1000-1500 ppm (tergantung siklus konsentrasi), namun menuntut pengendalian ketat terhadap parameter pembentuk kerak seperti Calcium Hardness dan Magnesium Hardness, serta parameter korosif seperti Chloride. Sebaliknya, air untuk boiler bertekanan tinggi menuntut konduktivitas mendekati 0.1 µS/cm dan kadar Silika (SiO₂) di bawah 20 ppb (parts per billion) untuk mencegah deposit pada sudu turbin yang dapat menyebabkan kegagalan katastropik. Kegagalan memenuhi standar spesifik ini secara konsisten adalah resep menuju bencana operasional.

WTP Industri Pertambangan Sultra – Tantangan Lokasi Remote dan Sumber Air

Membangun WTP industri pertambangan Sultra seringkali berarti menghadapi realitas bahwa sumber air tawar permukaan (sungai atau danau) sangat terbatas atau memiliki fluktuasi kualitas musiman yang ekstrem (tingkat kekeruhan/Turbidity tinggi saat musim hujan). Banyak kawasan industri nikel di Konawe dan Kendari berlokasi di area pesisir di mana intrusi air laut ke dalam akuifer air tanah adalah fenomena umum.

Akibatnya, banyak operator smelter terpaksa mengandalkan sumber air payau (brackish water) atau bahkan air laut murni sebagai air baku utama mereka. Air dengan salinitas tinggi ini membawa tantangan teknis yang jauh lebih berat dibandingkan mengolah air sungai. Parameter seperti TDS yang mencapai 35.000 ppm pada air laut, keberadaan ion-ion korosif seperti klorida dan sulfat, serta potensi biofouling dari mikroorganisme laut menuntut teknologi pengolahan yang canggih dan robust (tangguh).

Lebih jauh lagi, lokasi yang jauh dari pusat logistik utama menuntut sistem water treatment yang dirancang dengan redundansi tinggi dan kebutuhan perawatan yang minimal. Keterlambatan pengiriman bahan kimia atau suku cadang membran tidak boleh menjadi alasan terhentinya produksi nikel.

Pengolahan Air Laut untuk Industri (SWRO Industrial)

Mengingat keterbatasan air tawar di banyak lokasi smelter di Sulawesi Tenggara, pemanfaatan air laut menjadi solusi yang paling masuk akal dan berkelanjutan secara volume. PT Mizui Osmosa Teknovisa berspesialisasi dalam implementasi sistem pengolahan air laut untuk industri (SWRO Industrial) skala besar yang dirancang khusus untuk beroperasi 24/7 di lingkungan industri berat.

Mengatasi Intrusi Air Laut di Pesisir Kendari/Konawe

Di area pesisir Kendari dan Konawe, pengambilan air tanah dalam seringkali menghasilkan air dengan konduktivitas yang jauh di atas ambang batas air tawar (>2000 µS/cm), yang mengindikasikan intrusi air laut yang signifikan. Menggunakan air payau ini secara langsung dalam sistem pendingin konvensional tanpa pengolahan yang memadai akan mempercepat laju korosi pada infrastruktur perpipaan logam dan heat exchanger secara eksponensial akibat tingginya kadar ion Klorida (Cl⁻).

Oleh karena itu, langkah pertama yang krusial adalah melakukan karakterisasi air baku yang komprehensif. Kami melakukan analisis laboratorium mendetail terhadap parameter fisik, kimia, dan biologi dari sumber air yang tersedia. Data ini menjadi basis desain untuk menentukan teknologi pre-treatment yang paling efektif sebelum air memasuki tahap desalinasi utama. Tanpa data yang akurat, risiko kegagalan dini pada membran RO sangat tinggi.

Teknologi Desalinasi Skala Besar

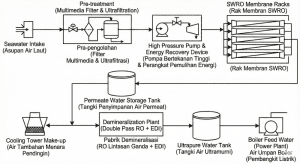

Jantung dari solusi pengolahan air laut modern adalah teknologi Sea Water Reverse Osmosis (SWRO). Namun, untuk aplikasi industri smelter, sistem SWRO “standar” seringkali tidak memadai. PT Mizui Osmosa Teknovisa menerapkan pendekatan engineering yang holistik:

Sistem Pre-treatment yang Tangguh: Membran SWRO sangat rentan terhadap fouling (penyumbatan) oleh partikel koloid dan materi organik. Kami mengimplementasikan sistem filtrasi bertingkat, seringkali menggabungkan Multimedia Filter (MMF) dengan teknologi Ultrafiltration (UF) sebagai penjaga gawang terakhir sebelum RO. UF sangat efektif dalam menurunkan nilai Silt Density Index (SDI) ke level < 3, yang krusial untuk menjamin umur pakai membran SWRO.

Desain High-Pressure Pump dan Energy Recovery: Proses desalinasi air laut membutuhkan tekanan operasional yang sangat tinggi (seringkali > 60 bar) untuk mengatasi tekanan osmotik alami air laut. Ini adalah proses yang boros energi. Untuk meningkatkan efisiensi operasional smelter, kami mengintegrasikan Energy Recovery Devices (ERD) seperti isobaric chambers atau turbochargers. Teknologi ini memulihkan energi tekanan dari aliran reject (brine) dan menggunakannya kembali untuk membantu memompa air umpan, yang dapat mengurangi konsumsi energi spesifik sistem SWRO hingga 40-50%.

Manajemen Membran dan Chemical Dosing: Pemilihan jenis membran SWRO yang tepat (misalnya, high rejection vs. low energy) disesuaikan dengan target kualitas permeat dan biaya energi. Selain itu, sistem injeksi bahan kimia (antiscalant, biocide, bisulfite) yang presisi dan otomatis sangat penting untuk mencegah pembentukan kerak mineral (seperti Kalsium Karbonat dan Kalsium Sulfat) serta pertumbuhan biofouling di permukaan membran.

Untuk referensi mengenai standar kualitas air industri dan metode pengujian yang kami acu, kami berpedoman pada standar internasional seperti yang dipublikasikan oleh ASTM International – Committee D19 on Water.

Sistem Pendingin dan Efisiensi Energi

Sistem pendingin adalah konsumen air terbesar di fasilitas smelter. Efisiensi termal dari furnace dan efisiensi energi dari pembangkit listrik sangat bergantung pada kinerja sistem pendingin ini. Air bukan sekadar cairan penyerap panas; ia adalah fluida kerja yang harus dikelola karakteristik kimianya.

Make-up Water Cooling Tower: Pentingnya Air Bebas Kerak

Pada menara pendingin (cooling tower) tipe terbuka, sebagian air menguap untuk membuang panas ke atmosfer. Proses evaporasi ini meninggalkan padatan terlarut, menyebabkan konsentrasi mineral dalam air sirkulasi meningkat seiring waktu. Fenomena ini dikenal sebagai Cycle of Concentration (COC).

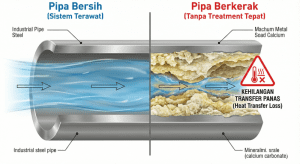

Jika make-up water cooling tower yang ditambahkan mengandung tingkat kesadahan (Hardness) atau Silika yang tinggi, dan COC tidak dikontrol dengan baik melalui blowdown, maka batas kelarutan mineral akan terlampaui. Akibatnya adalah pembentukan kerak (scaling) pada permukaan perpindahan panas (heat exchanger).

Kerak adalah isolator termal yang sangat efektif. Lapisan kerak setipis rambut sekalipun dapat secara drastis menurunkan efisiensi perpindahan panas, memaksa pompa dan kipas bekerja lebih keras, dan dalam kasus ekstrem pada smelter, menyebabkan overheating pada komponen furnace yang dapat berujung pada kerusakan permanen.

PT Mizui Osmosa Teknovisa menyediakan solusi terintegrasi:

Softener Plant: Untuk air baku dengan kesadahan sedang, kami menggunakan sistem resin penukar ion untuk menghilangkan ion Kalsium dan Magnesium.

Partial RO: Untuk air baku dengan TDS dan Silika tinggi, kami merekomendasikan penggunaan air produk RO (permeate) sebagai campuran make-up water untuk menurunkan potensi kerak secara signifikan, memungkinkan operasional pada COC yang lebih tinggi untuk menghemat air.

Program Kimia Spesifik: Penggunaan corrosion inhibitor dan antiscalant/dispersant yang dirancang khusus untuk kondisi metalurgi dan kualitas air spesifik di lokasi smelter.

Sirkulasi Air Proses Industri Berat: Reuse & Recycle

Di era di mana keberlanjutan (sustainability) dan kepatuhan terhadap regulasi lingkungan (seperti Peraturan Menteri LHK tentang Baku Mutu Air Limbah) semakin ketat, konsep ekonomi linier (ambil-pakai-buang) dalam pengelolaan air industri tidak lagi relevan. Smelter modern harus beralih ke model sirkular.

Sirkulasi air proses industri berat menawarkan peluang penghematan biaya yang signifikan sekaligus mengurangi risiko lingkungan. PT Mizui Osmosa Teknovisa mengembangkan sistem Water Recycling yang mengolah kembali berbagai aliran air limbah:

Cooling Tower Blowdown: Air buangan dari cooling tower yang kaya mineral dapat diolah kembali menggunakan teknologi seperti High Recovery RO atau evaporator untuk dimanfaatkan kembali di area yang tidak terlalu kritis (misalnya, penyiraman stockpile atau pencucian area).

Process Effluent: Air limbah dari proses produksi dapat melalui tahapan klarifikasi, filtrasi, dan pengolahan lanjut untuk dikembalikan ke sistem air proses.

Tujuan utamanya adalah mendekati status Zero Liquid Discharge (ZLD), di mana hampir seluruh air didaur ulang dan limbah akhir hanya berupa padatan kering. Meskipun investasi awal untuk ZLD cukup signifikan, Return on Investment (ROI) jangka panjang melalui pengurangan biaya pengambilan air baku dan biaya pembuangan limbah menjadikannya opsi yang menarik secara bisnis dan lingkungan.

Keunggulan Layanan PT Mizui Osmosa Teknovisa

Memilih mitra untuk kebutuhan air kritikal di industri smelter bukanlah keputusan yang bisa diambil ringan. PT Mizui Osmosa Teknovisa hadir bukan sekadar sebagai vendor peralatan, tetapi sebagai mitra engineering strategis.

Pengalaman EPC (Engineering, Procurement, Construction)

Kekuatan utama kami terletak pada kemampuan kami untuk menangani proyek secara end-to-end melalui model EPC. Kami memahami bahwa setiap smelter memiliki karakteristik unik berdasarkan jenis bijih nikel yang diolah, teknologi tungku yang digunakan, dan kondisi air baku setempat. Tidak ada solusi “satu ukuran untuk semua”.

Engineering: Tim insinyur proses, mekanikal, dan elektrikal kami mendesain sistem yang dikustomisasi penuh, mulai dari P&ID (Piping and Instrumentation Diagram), tata letak 3D, hingga analisis tegangan perpipaan.

Procurement: Kami memiliki jaringan rantai pasok global yang kuat dengan produsen membran (seperti DuPont/FilmTec, Hydranautics), pompa tekanan tinggi (seperti Grundfos, Danfoss), dan instrumentasi terkemuka, memastikan komponen berkualitas terbaik dengan harga kompetitif.

Construction & Commissioning: Tim konstruksi kami berpengalaman bekerja di lingkungan proyek tambang yang memiliki standar K3 (Kesehatan dan Keselamatan Kerja) yang ketat. Proses commissioning dilakukan secara metodis untuk memastikan transisi yang mulus dari instalasi ke operasional penuh, termasuk pelatihan intensif bagi operator lokal.

Instalasi RO Industri Kendari – Dukungan Teknis dan Suku Cadang

Sebagai penyedia instalasi RO industri Kendari dan sekitarnya, kami menyadari bahwa tantangan sebenarnya seringkali dimulai setelah serah terima proyek. Operasional di lokasi terpencil menuntut keandalan dukungan purna jual.

PT Mizui Osmosa Teknovisa berkomitmen untuk mendukung operasional klien dalam jangka panjang melalui:

Ketersediaan Suku Cadang Kritis: Kami membantu klien mengidentifikasi dan menyetok suku cadang krusial (critical spare parts) di lokasi, seperti cartridge filter, dosing pump repair kits, dan beberapa elemen membran cadangan untuk meminimalisir MTTR (Mean Time To Repair).

Kontrak Layanan (O&M Support): Kami menawarkan opsi kontrak pemeliharaan preventif, audit sistem berkala, layanan pembersihan membran (CIP – Cleaning in Place) di lokasi atau off-site, serta dukungan pemecahan masalah jarak jauh maupun kunjungan lapangan oleh teknisi ahli.

Optimasi Berkelanjutan: Kami bekerja sama dengan tim utilitas klien untuk terus memantau data operasional, mencari peluang untuk meningkatkan efisiensi energi dan air, serta menyesuaikan sistem terhadap perubahan kualitas air baku atau kapasitas produksi smelter.

Konsultasi Proyek

Keandalan suplai air pendingin dan air demineralisasi adalah fondasi yang tidak dapat ditawar bagi keberhasilan operasional smelter nikel di Sulawesi Tenggara. Risiko akibat kualitas air yang buruk—mulai dari kerusakan peralatan mahal hingga berhentinya produksi, jauh melebihi investasi pada sistem water treatment yang dirancang dengan benar.

PT Mizui Osmosa Teknovisa siap menjadi mitra strategis Anda dalam menavigasi tantangan pengelolaan air di industri berat ini. Dengan kombinasi keahlian teknis mendalam, pengalaman lapangan di sektor pertambangan, dan komitmen terhadap kualitas, kami memberikan solusi yang menjamin ketenangan pikiran Anda.

Jangan biarkan masalah air menghambat target produksi nikel Anda. Hubungi tim insinyur ahli kami hari ini untuk konsultasi awal dan penilaian kebutuhan proyek Anda di Kendari, Konawe, atau wilayah Sulawesi lainnya.